- Szerző Henry Conors [email protected].

- Public 2024-02-12 08:30.

- Utoljára módosítva 2025-06-01 05:52.

A modern gazdaság dinamikusan fejlődő folyamatai, az egyre bonyolultabb termelési és ellenőrzési eljárások kialakítása mellett ezek fejlesztésének egyik leglényegesebb megközelítése a különféle veszteségek optimalizálására szolgáló módszerek bevezetése. Ez mindenekelőtt a vállalkozások erőforrásait érinti - ideiglenes, pénzügyi, technológiai, energetikai és egyebeket.

A tevékenység jellemzői

A gyakorlatban van egy bizonyos plafon, amely a rendszer (szervezet, vállalkozás) technológiai és szervezeti fejlettségi szintjéhez kapcsolódik. Nyilvánvaló, hogy nem helyénvaló megkövetelni a gyártás teljes automatizálását egy kis szabóműhelytől különböző, de mindenekelőtt gazdaságos kritériumok szerint. Azonban a rendszer méretétől függetlenül biztosítani kell a rendelkezésre álló erőforrások maximális és optimális felhasználását minimális veszteséggel, ami minden szervezetre és tevékenységre igaz.

Ebben az esetben szükségessé válik a progresszív folyamatmenedzsment technikák alkalmazása, amelyek a karcsú vagy „lean” termelés létrehozásának elméletén alapulnak. Ide tartoznak az 5S és TPM rendszerek, az értékfolyam-leképezés és az SMED stb.

Az innováció célja

A karcsú ("lean") termelés a tevékenységszervezés speciális megközelítéseinek rendszere, amely fő céljának tekinti a rendszer különböző veszteségeinek kiküszöbölését. A mechanizmus meglehetősen egyszerű: mindent, ami nem ad hozzáadott értéket az ügyfélnek, redundánsnak (hulladéknak) kell minősíteni, és ki kell venni a rendszerből. Nyilvánvaló, hogy a „veszteségek” fogalma a sarokköve, mivel meghatározásuk közvetlenül befolyásolja a módszer hatékonyságát. Ebben az esetben jelentős előnyt jelent a szolgáltatásnyújtás piacán, ha megtanulja feltérképezni szakemberei értékfolyamát

A veszteségek típusai

A „lean gyártás” a termelési logisztika egyik alapfogalma. És bár számos különböző megközelítés létezik a veszteségek meghatározására, kiemeljük a leguniverzálisabb típusokat:

- Várakozási idő - a tevékenységek bármely leállása csökkenti a végtermék értékét. Ha várunk anyagokra, berendezések javítására, információra vagy útmutatásra a vezetőségtől, lelassítja a folyamatot és megnöveli a megvalósítás költségeit.

- Felesleges műveletek (termékek szükségtelen feldolgozása) - szükségtelen technológiai műveletek, projektszakaszok, minden, amiszabványos eljárások biztosítják, de az ügyfelek bizalmának elvesztése nélkül kiegyenlíthetők.

- A dolgozók szükségtelen mozgása - szerszámok, felszerelések keresése, irracionális mozgások a munkahely rossz szervezése miatt stb.

- Az anyagok szükségtelen mozgatása - a készletezési rendszer rossz szervezése, a progresszív szállítási logisztika és logisztikai kiszervezési mechanizmusok hiánya.

- Fölösleges készlet - a szervezet forgótőkéjének lekötése a többletkészletekre fordított magas kiadások következtében.

- Technológiai hulladék - elavult adatfeldolgozási rendszerek, technológiai folyamatok és feldolgozási útvonalak.

- Túltermelési veszteségek - túlzott mennyiségű termék előállítása, ami a tárolási, szállítási és későbbi értékesítési költségek növekedéséhez vezet.

- Intellektuális veszteségek - a dolgozók és alkalmazottak kezdeményezését ösztönző mechanizmusok hiánya, a racionalizálási javaslatok gyenge rendszere, a munka kreatív megközelítésének elnyomása.

A rendszerpazarlás megszüntetésének és a projektek végrehajtásának egyszerűsítésének egyik leggyakoribb módszere az értékfolyam-leképezés. A lean gyártás ugyanakkor lehetővé teszi egy olyan adaptív rendszer létrehozását, amely rugalmasan reagál a környezet változásaira.

Értékfolyam

Az értékfolyam az összes olyan művelet (művelet) halmaza, amelyet egy terméken végrehajtanak annak érdekében, hogya megkívánt állapot vagy a szükséges jellemzők megszerzése. A műveletek két csoportra oszthatók:

- termékérték létrehozása (érték hozzáadása);

- nem ad hozzáadott értéket a termékhez.

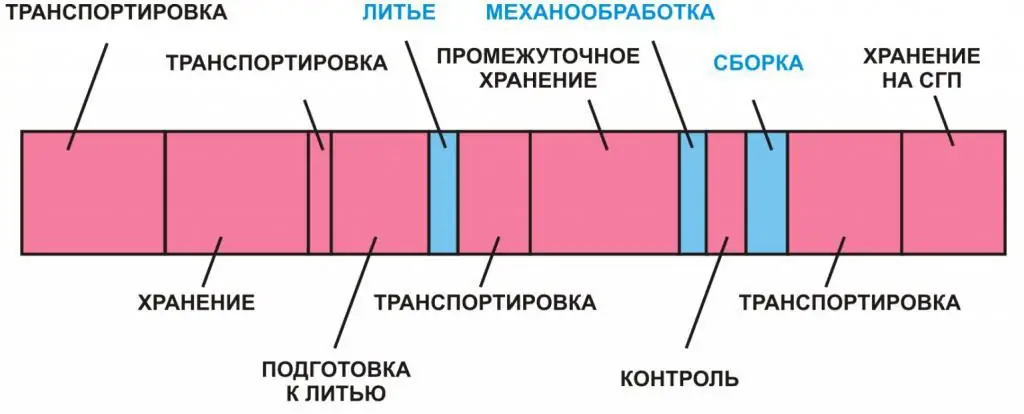

Amint az a bemutatott ábrán látható, a termék technológiai változásának szakaszai (kék szín) adják a termék értékét, illetve a segédműveletek szakaszai - előkészítés, szállítás, tárolás - (rózsaszín) - ellenkezőleg, inkább csökkentse a termék értékét a felesleges időveszteség miatt.

Leképezési folyamat

A leképezési technika alapja egy speciális grafikus algoritmus kidolgozása, amely időben megmutatja a termékek létrehozásának (projekt megvalósításának) folyamatát. Ezt az algoritmust értékfolyam térképnek nevezik, amely egy meghatározott szimbólumkészleten (jelek, szimbólumok) alapuló grafikus modell.

A kártya fő előnyei:

- a folyamatban lévő folyamat grafikus modelljének beszerzése, különféle további folyamatok figyelembevételével a holisztikus vizuális észlelés érdekében (a feladat az események általános áramlásának áttekintése);

- a különböző típusú veszteségek észlelésének képessége a projekt minden szakaszában;

- lehetőség a kapott modell paraméteres optimalizálására mindenféle költség minimalizálása érdekében;

- dolgozzon az algoritmus különféle mutatóival, ami a valós folyamatok javításában is megmutatkozik.

Értékfolyam-leképezés kialakítása szabványos grafikonok ésszimbólumok - téglalap és háromszög alakú blokkok, irányított és lépcsős nyilak és egyéb figurák. Lehetővé teszi a vizsgált folyamat szakaszainak egyetlen nyelven történő rögzítését minden szakember számára. Ugyanakkor javasolt a szimbólumok megkülönböztetése a figyelembe vett folyamattól függően - tárgyi vagy információs.

A Lean Value Stream Mapping lehetővé teszi az összes olyan hely azonosítását, ahol felhalmozódnak a felesleges elemek.

Építési szabályok

Az értékfolyam-leképezés egy sor egyszerű lépésből áll, amelyek gyorsan elkészítik a szükséges projektmodellt adott paraméterekkel. Például:

- Végezze el az anyag- és információáramlás elemzését, hogy megbízható képet kapjon a folyamat jelenlegi állásáról.

- Menjen végig az áramlásokon előre és hátrafelé, hogy azonosítsa a veszteségek rejtett okait és megtalálja a negatív mintákat.

- Bármilyen körülmények között végezzen időmérést saját maga, anélkül, hogy más szakemberek eredményeire vagy standard értékekre hagyatkozna.

- Ha lehetséges, készítsen saját maga is egy térképet, amely lehetővé teszi mind a mások hibáinak, mind a sablonmegoldások elkerülését.

- Összpontosítson magára a termékre, ne a kezelők tevékenységére vagy a berendezés darabjaira.

- Kézzel készítsen térképet ceruzával vagy markerekkel.

- Vizualizálja a folyamat elemeit színek használatával az észlelés javítása érdekében.

Példák az értékfolyam-leképezésre

Vegyünk egy példát a folyamattérkép létrehozására a dokumentumkezelés területén, amely bármely intézmény tevékenységében rejlik.

A fő feladat a legjobb szállító kiválasztása. A szokásos döntési folyamat a következő: szállító kiválasztása (12 nap) - szerződés szövegének lebonyolítása (3 nap) - funkcionális szolgáltatások koordinálása (18 nap) - meghatalmazott vízum (3 nap) - a szerződés megszerzése fejbélyegző (1 nap) - a szerződő fél aláírásának beszerzése (7 nap) - hatósági regisztráció (3 nap).

Összesen megkapjuk a szükséges időt a szükséges szerződés megszerzéséhez - 48 napot. Az elemzés eredménye a döntéshozatali séma szűk keresztmetszeteinek felfedezése volt.

Főbb változtatások a térképelemzés után:

- Parancsot adtak ki a dokumentumok egy részének aláírásának az osztályvezetőkre való delegálására (az adminisztratív apparátus terheinek csökkentése és a jóváhagyások számának jelentős csökkentése).

- Minden szolgáltatásra ugyanazokat a követelményeket dolgozták ki (a szerződéses dokumentumokra vonatkozó követelmények egységes értelmezése, az előadók által elkövetett hibák számának csökkenése).

- A dokumentációelemzés end-to-end elvét úgy valósítottuk meg, hogy a különböző szolgáltatásokból egy közös szakembercsoportot hoztak létre.

- Új szerződéssablonokat használt.

- A dokumentáció elektronikus rendszeren keresztüli feldolgozásának mechanizmusait optimalizáltuk.

- A folyamat szakaszain áthaladó dokumentumok minőségének nyomon követésére szolgáló elektronikus rendszert fejlesztettek ki.

Fő eredményaz értékáram feltérképezése kétszeresére csökkenti a szerződéses dokumentáció megszerzésének idejét, beleértve a jóváhagyási időt is az osztályi szolgáltatásokban.

Következtetés

Az utóbbi időben az értékfolyam-leképezés (VSM, Value Stream Mapping) nagyon elterjedt módszerré vált a különböző szervezetek munkájának optimalizálására. Ez egyszerűségének és hozzáférhetőségének, minimális költségének köszönhető, idővel felhalmozódó jótékony hatással. Számos példa van ennek az alapvető termelési logisztikai módszertannak a sikeres megvalósítására: a Rostec Corporation vállalatai, a Transmashholding, az orosz vasutak stb. A közelmúltban az egészségügyi intézményekben szövetségi szinten létrehozták a lean gyártás rendszerét. Különösen javasolt az értékáramok feltérképezése a poliklinikákon.

Amint látja, a vizsgált módszerben rejlő lehetőségek még csak most kezdenek feltárulni.